USINE du CREUSOT _ L’équipe peinture joue la couleur YELLO

En Octobre 2020, Les équipes Peinture du CREUSOT ont construit et mises en place leurs AIC (Animation Intervalle Court).

Pour Gaël REDON, le Yello Champion local, « Le système AIC du secteur Peinture est le Benchmark pour l’entité du Creusot »

« L’implication des animateurs, des équipes et du management a permis de créer une réelle dynamique sur ce secteur, notre objectif est d’emmener nos autres AIC vers ce niveau et peut être même le dépasser ! »

« L’équipe peinture est par ailleurs engagée dans le YELLO PROGRESS PLAN, et prépare actuellement un YELLO WORK SESSION pour optimiser la gestion des protections pièces à peindre. »

Le rituel est immuable, tous les jours, les équipes « Liquide » et « Poudre » se réunissent 5 minutes autour de Sylvain et Christian, leurs animateurs, afin d’améliorer les conditions de travail et de piloter la performance de leur activité.

Comme le souligne, Cyril ROUSSON, en charge de la Qualité du secteur, « Les premières idées d’amélioration concernaient essentiellement la sécurité et l’ergonomie, mais la mise en œuvre rapide des actions a boosté la dynamique et les idées contribuent désormais à améliorer également la performance QCD. »

Sebastien MRUGALA, Superviseur Peinture, se réjouit de « l’implication de ses équipes, et des résultats probants en termes de Qualité et de taux de service ».

En tant que manager, il met en lumière les résultats et les actions d’amélioration les plus marquantes au sein de la zone AIC.

« Au quotidien, les AIC peinture ont contribué à détecter et résoudre plus de 90 situations à risques Sécurité, 11 situations à risque Environnementales et mettre en œuvre plus de 60 idées d’améliorations sur notre zone d’activité » mais également « améliorer notre performance Bon du 1er coup : 91,2% vs 85% ou notre taux de service Client interne, notre prochain challenge c’est d’améliorer notre productivité »

Premiers pas avec Yello en Italie

Giovanni Zaccaria, Service Manager chez Haulotte Italie, explique les avantages de YELLO

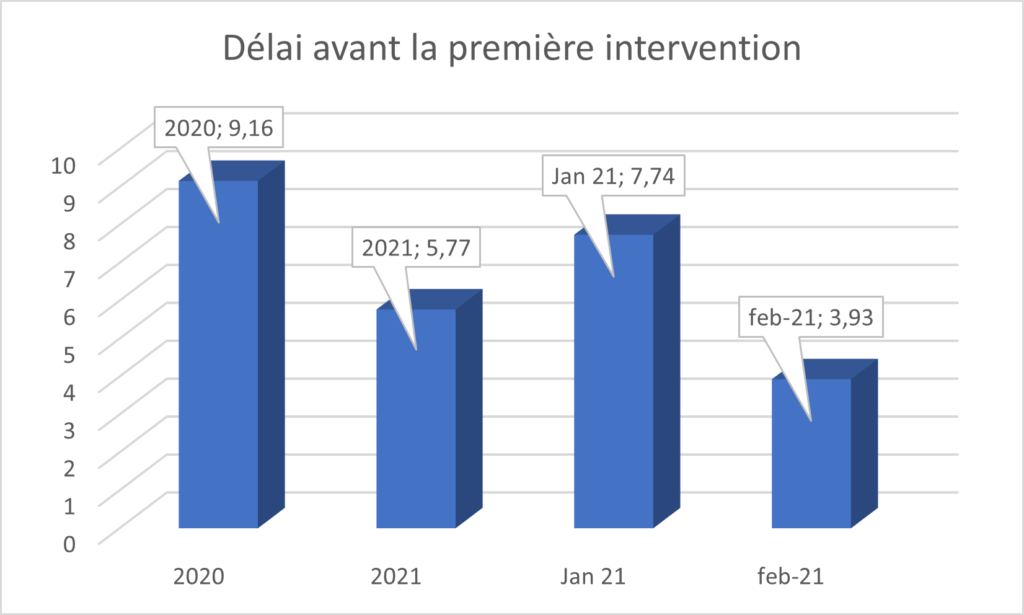

2021 a démarré avec un grand défi à relever d’ici la fin de l’année : améliorer la satisfaction de nos clients en atteignant un délai moyen de deux jours seulement avant la première intervention.

Il faut en général apporter plusieurs améliorations, mais il nous a semblé que nous devions avant tout nous pencher sur notre capacité de planification.

- La première étape consistait à partager notre objectif : nous voulons réussir à servir nos clients dans un délai de deux jours maximum après leur demande. À cet égard, nous sommes en phase avec l’objectif du groupe, voire plus ambitieux puisque celui-ci est de trois jours en moyenne pour la première intervention.

- La deuxième étape visait à définir la méthode : nous avons décidé d’instaurer la réunion AIC5 pour l’équipe impliquée dans la planification des interventions sur le terrain. L’AIC (animation à intervalle court) est une méthodologie issue du programme Yello qui nous permet d’améliorer en continu nos performances et nos conditions de travail. Il s’agit de se réunir 10 minutes au maximum chaque jour pour échanger sur les petits points de blocage et opportunités apparus la veille afin de les gérer immédiatement par nous-mêmes.

- La troisième étape impliquait de partager le besoin et donc de définir la manière d’évaluer nos performances à l’aide d’indicateurs lisibles et objectifs, qui guideront notre activité. L’équipe chargée de la planification des interventions sur le terrain ne se contente pas de surveiller ces indicateurs, mais les analyse et effectue de petites actions pour améliorer leurs performances.

- Enfin, nous avons convenu ensemble d’un horaire récurrent pour nos réunions quotidiennes : chaque matin entre 8 h 30 et 8 h 40.

Nous avons donc lancé les réunions AIC le 25 janvier dernier et avons déjà obtenu nos premiers résultats grâce à des actions quotidiennes simples, qui ne nécessitaient aucun changement dans notre organisation :

- L’engagement de l’équipe impliquée ne cesse de croître

- Nous sommes passés d’une durée moyenne de 9,16 jours pour la première intervention en janvier/février 2020 à 5,77 jours en janvier/février 2021

- Nous sommes passés d’une durée moyenne de 7,74 jours pour la première intervention en janvier 2021 à 3,93 jours en février 2021 (= un mois après l’instauration des AIC)

Pour moi, Yello, c’est donner à toutes les personnes impliquées dans un domaine spécifique l’opportunité de le faire évoluer et de travailler différemment en passant d’un simple « ressenti » concernant le travail à des données mesurables et objectives qui guident notre activité quotidienne.

Yello est exactement le soutien dont nous avons besoin pour faire évoluer notre approche quotidienne du travail, en nous concentrant avant tout sur la qualité et en utilisant des outils propices à ce changement.

La seule suggestion que j’ai à formuler est donc de commencer à utiliser Yello avec des objectifs simples, rien de majeur. C’est comme mettre une roue en marche : cela demande un certain nombre d’efforts au début, mais tout devient plus facile à la longue et les choses finissent par se mettre en place d’elles-mêmes. J’ai eu l’occasion de partager mon expérience avec des collègues des 3 régions. J’ai bénéficié de leurs retours et tiré parti de leurs expériences sur d’autres questions relatives à Yello. Nous pouvons ainsi nous entraider et progresser ensemble !

Les prochaines étapes qui nous attendent consisteront à consolider nos AIC, mais aussi nous pencher sur l’amélioration des conditions de travail des techniciens de terrain pour garantir la réduction du niveau de stress tout en augmentant le niveau de performance. Nous mettons actuellement à jour certains points clés à améliorer afin d’atteindre cet objectif et souhaitons utiliser une session de travail Yello comme outil.

Réinventer les process : le pari gagnant de l’usine de l’Horme (France)

Il y a 4 ans, l’usine de l’Horme initiait un programme d’amélioration continue de la qualité intitulé « démarche 0 défaut » (ZD), sous l’impulsion de son Comité de direction. Le projet a tenu ses promesses et s’apprête à fusionner avec le programme Yello, dont il partageait déjà les valeurs.

Des bénéfices à partager à tous

L’approche 0 défaut (ZD) repose sur l’autonomie renforcée des équipes. « Nous avons formalisé des temps forts, comme la « Journée 0 défaut » ou encore les réunions quotidiennes Client / Fournisseur, durant lesquelles nous arrêtons la production. Ces temps d’échanges optimisent le travail et augmentent notre productivité globale » précise Rafael.

La démarche 0 défaut (ZD) entre maintenant dans sa troisième et dernière phase. Les équipes commencent à la structurer pour établir des méthodologies faciles à déployer et applicables à tous les services.

« Ces bonnes pratiques, mises en place pourront être partagés avec les autres entités, permettant de capitaliser sur le savoir-faire existant et contribuer à l’apprentissage collectif. C’est aussi de cette manière que se construit le référentiel Yello ! » conclut Rafael.

« La mise en route de la démarche 0 défaut supposait de réinventer toute notre culture du process, explique Rafaël Del Mazo, responsable qualité de l’usine de l’Horme. Nous produisons une machine atypique et l’une des plus complexes du groupe, le chariot télescopique HTL, et le niveau de maturité de notre production n’était alors pas satisfaisant ». Quatre ans plus tard, et avec l’implication de toutes les équipes, l’usine a divisé son taux de garantie par 3 en passant d’un TMI de 0,75 à 0,28 !

La machine a très peu évolué dans sa définition technique, ce sont les process de production qui ont radicalement changé. Ils sont désormais mieux maîtrisés et conduisent à une amélioration notable de la qualité de fabrication. « Nous avons commencé par utiliser des outils très simples qui ont fait ressortir nos faiblesses techniques ainsi que les problématiques d’organisation opérationnelle » détaille Rafael.

Pour traiter ces points bloquants, les équipes ont adopté une approche Client / Fournisseur à la fois exigeante et respectueuse, en parfait accord avec les valeurs du groupe portées par le programme Let’s dare qui venait de voir le jour. Concrètement, chaque opérateur recueille les exigences de celui qui le suit dans la chaîne de production et transmet ses propres attentes à celui qui le précède. Pour Rafael Del Mazo, « c’est un vrai changement culturel : les opérateurs ont la capacité de refuser une pièce non-conforme, plutôt que de la retoucher. On supprime ainsi les défauts au plus tôt ». Les équipes de test identifient aujourd’hui 3 défauts en moyenne sur une machine en bout de ligne, contre 14 auparavant.

A lire aussi

CONTINUITE DE L’ACTIVITE

La période inédite du COVID-19, bien que difficile et anxiogène pour tous, aura permis de montrer de nouveau la capacité...

EXCELLENCE OPERATIONNELLE…on fait le point

YELLO c’est NOTRE programme, pour aller plus haut TOUS ENSEMBLE.

iDays : à nouveau, une idée primée se concrétise !

Depuis notre dernière édition de TOGETHER, les idées primées lors des iDays ont poursuivi leurs développements !